Grundlagen des Wendeplatten Drehens: Technik und Bedeutung

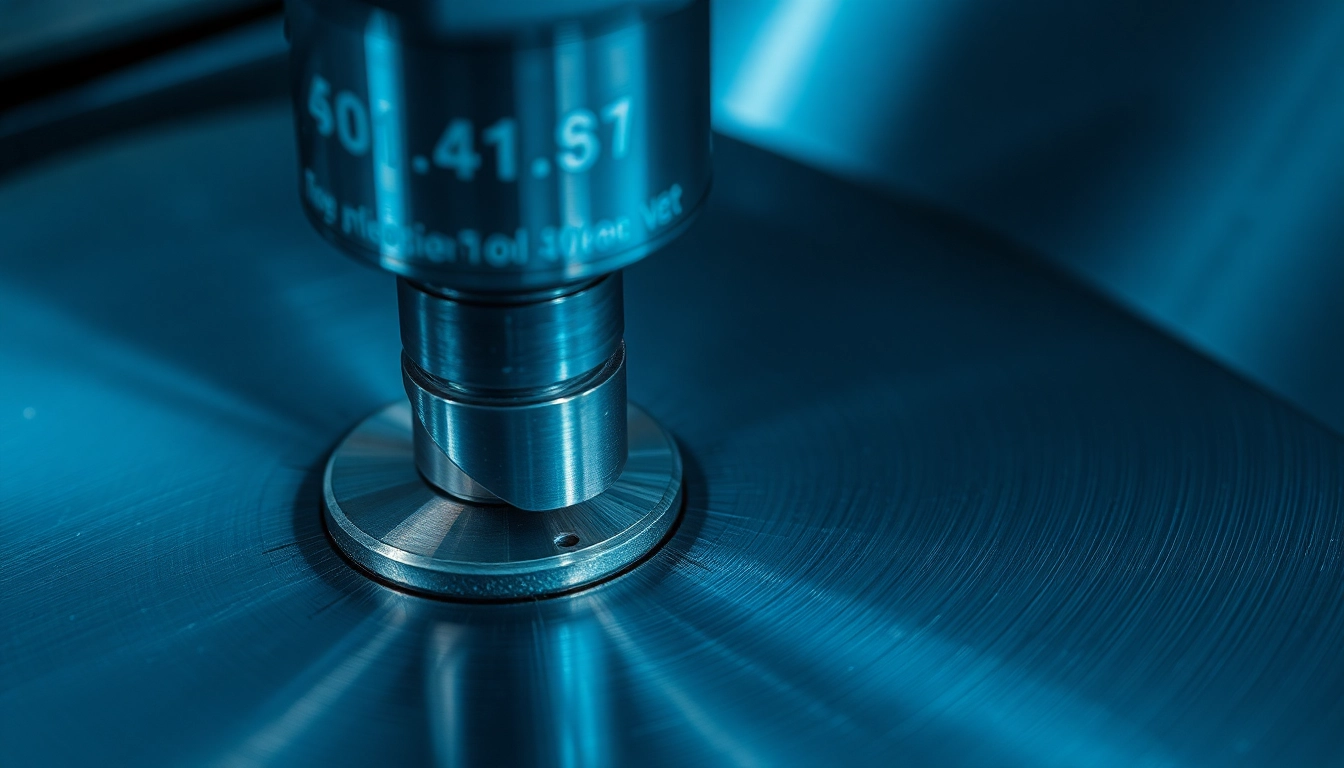

Das Wendeplatten drehen ist eine der zentralen Fertigkeiten in der modernen Metallbearbeitung. Es handelt sich um ein spanendes Fertigungsverfahren, bei dem robuste, austauschbare Schneidwerkzeuge – die sogenannten Wendeplatten – zum Einsatz kommen. Durch die gezielte Wahl und Anwendung dieser Werkzeuge können Hersteller effizient, präzise und wirtschaftlich verschiedenste Werkstücke herstellen. Wenngleich die Technik auf den ersten Blick einfach erscheint, erfordert sie ein umfassendes Verständnis der Werkzeugmerkmale, Materialeigenschaften sowie der optimalen Einsatzparameter.

Wenn Sie sich intensiver mit diesem Thema beschäftigen möchten, finden Sie auf wendeplatten drehen detaillierte Informationen und praxisnahe Tipps, um Ihre Bearbeitung zu optimieren.

Was ist Wendeplatten drehen?

Beim Wendeplatten drehen handelt es sich um ein spanendes Fertigungsverfahren, bei dem eine spezielle Art von Schneidstoff – die Wendeplatte – zum Fräsen, Drehen oder Bohren genutzt wird. Diese Platten sind in der Regel aus hartmetallhaltigem Material gefertigt und zeichnen sich durch ihre Vielseitigkeit aus. Das besondere Merkmal ist die Austauschbarkeit: Nach abnutzungs- oder beschädigungsbedingtem Verschleiß kann die Wendeplatte gedreht oder komplett gewechselt werden, sodass das Werkzeug quasi eine zweite Lebensphase erreicht.

Ziel dieses Verfahrens ist es, präzise, saubere Oberflächen und hochqualitative Werkstücke zu erzielen. Durch die gezielte Auswahl der Geometrie, Beschichtung und Materialzusammensetzung der Wendeplatten lässt sich der Drehprozess an unterschiedliche Werkstoffe und Anforderungen anpassen.

Das Wendeplatten drehen wird in vielfältigen Branchen eingesetzt – von der Automobilindustrie über Maschinenbau bis hin zur Flugzeugtechnik. Die hohe Effizienz, die Flexibilität bei der Bearbeitung verschiedener Werkstoffe sowie die Langlebigkeit der Schneidwerkzeuge machen diese Methode zu einer redefinierten Standardtechnik im modernen Fertigungsprozess.

Wichtige Werkzeugmerkmale und Materialien

Materialien der Wendeplatten

Die gängigsten Materialien für Wendeplatten sind Hartmetalle, Keramiken und Cermets. Hartmetall ist die am häufigsten eingesetzte Variante, da es eine ideale Balance zwischen Härte, Verschleißfestigkeit und Zähigkeit bietet. Hochwertige Beschichtungen aus TiAlN, TiN oder DLC erhöhen die Lebensdauer und die Schneidleistung.

Geometrie und Beschichtungen

Die Geometrie der Wendeplatten beeinflusst die Schnittqualität, das Spanmanagement und den Verschleiß. Eckenradius, Schneidkantenwinkel und Spanbrecher sind entscheidende Parameter für die Wahl der richtigen Platte. Eine geeignete Beschichtung minimiert die Reibung, senkt die Temperatur beim Schneiden und schützt vor Korrosion.

Werkzeugmerkmale im Überblick

- Eckenradius: Beeinflusst die Oberflächenqualität und das Spannungsverhalten des Werkstücks.

- Beschichtung: Erhöht Lebensdauer und Schneidleistung bei hohen Temperaturen.

- Eigenschaften der Schneidkante: Stabilität, Schärfe und Bruchfestigkeit sichern einen reibungslosen Prozess.

- Größe und Form: Angepasst an die spezifische Anwendung, Werkstück und Maschine.

Vorteile des Einsatzes von Wendeschneidplatten

Der Einsatz von Wendeplatten im Drehprozess bietet zahlreiche Vorteile, die sowohl die Produktionseffizienz als auch die Qualität der Endprodukte deutlich steigern. Im Vergleich zu konventionellen Schnittmethoden zeichnen sich diese Werkzeuge durch Langlebigkeit, Vielseitigkeit und Kosteneffizienz aus.

Kosteneinsparungen und Wirtschaftlichkeit

Da die Platten mehrfach genutzt werden können, bis die Schneidkante vollständig abgenutzt ist, reduziert sich die Anzahl der Werkzeugeinkäufe deutlich. Gleichzeitig ermöglicht die einfache Handhabung schnelle Werkstückwechsel und reduzierte Rüstzeiten.

Hohe Flexibilität

Verschiedene Geometrien, Beschichtungen und Größen erlauben eine Anpassung an unterschiedlichste Werkstoffe und Bearbeitungsanforderungen – von weichen Metallen bis hin zu harten Legierungen.

Verbesserte Oberflächenqualität

Durch präzise Kontrolle der Schnittparameter in Kombination mit optimal ausgewählten Wendeplatten entstehen glatte Oberflächen und exakte Maße. Dies reduziert Nachbearbeitungsaufwand und steigert die Produktqualität.

Reduzierung von Vibrationen und Spanbruch

Innovative Geometrien und Beschichtungen tragen dazu bei, den Spanbruch zu minimieren und Vibrationen während des Drehens zu verringern. Das führt zu einem ruhigeren, genaueren Fertigungsprozess.

Auswahl der richtigen Wendeplatten für Ihre Anforderungen

Geometrie und Beschichtung im Fokus

Die Geometrie der Wendeplatte beeinflusst maßgeblich die Schnittcharakteristik und die Bearbeitungseffizienz. Für geringe Schnittkräfte sind Platten mit kleineren Spanwinkeln ideal, während bei harten Materialien größere Radien und spezielle Spanbrecher vorteilhaft sind. Ebenso spielt die Beschichtung eine wesentliche Rolle: Hochtemperaturbeständige Schichten wie TiAlN sind bei hohen Schnittgeschwindigkeiten unerlässlich, während unbeschichtete Platten bei niedrigeren Drehzahlen vorzuziehen sind.

Materialauswahl basierend auf Werkstück und Anwendung

Für weiche und mittelharte Werkstoffe eignen sich typischerweise Platten aus Hartmetall mit TiN- oder TiAlN-Beschichtung. Härtelastische Legierungen und schwer zerspanbare Materialien verlangen spezielle Hochleistungsplatten, z.B. mit Cermets oder keramischen Beschichtungen. Beim Einsatz in extrem harten Umgebungen sind spezialisierte Werkzeuge mit widerstandsfähigen Beschichtungen unerlässlich.

Unterscheidung von Sorten und Größen

Wendeplatten gibt es in zahlreichen Größen, Formen und Sorten, die sich hinsichtlich Schnittbreite, Eckenradius und Spanbrecher unterscheiden. Für präzise Arbeiten sollte die Auswahl auf die jeweilige Anwendung abgestimmt sein, wobei größere Radien für schwerere Schnitte und kleinere Radien für feinere Oberflächen verwendet werden.

Es ist empfehlenswert, die Dokumentation der Hersteller, zum Beispiel bei Sandvik Coromant, zu konsultieren, um die optimale Sorte zu bestimmen.

Praktische Schritte beim Wendeplatten drehen

Vorbereitung und Maschineinstellungen

Vor dem Einsatz einer Wendeplatte müssen die Maschineinstellungen sorgfältig auf die jeweiligen Werkzeugeigenschaften abgestimmt werden. Dazu gehören korrekte Spindeldrehzahl, Vorschub und Schnitttiefe. Das Werkzeug muss exakt eingespannt werden, um Vibrationen zu vermeiden. Zudem wird empfohlen, die Werkstückoberfläche auf eventuelle Verunreinigungen zu prüfen, um eine gleichmäßige Schnittführung zu gewährleisten.

Optimale Schnittparameter und Schnittgeschwindigkeit

Die Wahl der Schnittparameter beeinflusst maßgeblich die Qualität und die Standzeit der Werkzeuge. Allgemein gilt: Höhere Schnittgeschwindigkeiten führen zu kürzeren Zerspanungszeiten, erhöhen jedoch die Belastung der Wendeplatten. Deshalb sind moderate Geschwindigkeiten in Kombination mit angemessenem Vorschub und Schnitttiefe optimal. Herstellerangaben und Erfahrungswerte sind hierbei stets zu berücksichtigen.

Überwachung und Wartung während des Drehvorgangs

Während des Betriebs ist die Überwachung der Schneidkante, der Spanbildung sowie der Maschineinsatzparameter essenziell. Schnelle Reaktionsmöglichkeiten bei Verschleiß oder unerwartetem Verschleiß verhindern Werkstückqualitätseinbußen und Werkzeugbeschädigungen. Nach jedem Einsatz sollten die Wendeplatten inspiziert, gereinigt und bei Bedarf neu ausgerichtet bzw. gedreht werden.

Häufige Herausforderungen und Fehlerbehebung

Vibrationen und Spanbruch vermeiden

Vibrationen können die Oberflächenqualität stark beeinträchtigen und die Lebensdauer der Wendeplatte erheblich reduzieren. Ursachen sind oft ungenaue Werkzeugspannungen, ungeeignete Geometrien oder zu hohe Schnittgeschwindigkeiten. Die Lösung besteht darin, die Parameter anzupassen, die Spannungen richtig zu steuern und Spanbrecher optimal zu positionieren.

Reduktion von Verschleiß und Bruch

Verschleiß entsteht durch Überbeanspruchung, hohe Temperaturen oder ungeeignete Beschichtungen. Ein gezieltes Monitoring, regelmäßige Kontrolle der Schneidkante sowie die Verwendung passender Beschichtungen verlängern die Standzeit. Bei drohendem Bruch kann eine Anpassung der Schnittparameter sowie eine Kontrolle der Werkzeugspannung helfen.

Qualitätskontrolle nach dem Drehen

Nach Abschluss des Bearbeitungsvorgangs sollte die Werkstückqualität anhand von Maße, Oberflächenrauheit und sichtbarer Oberflächenstruktur überprüft werden. Abweichungen lassen auf mögliche Ursachen während des Prozesses schließen und helfen bei der Optimierung zukünftiger Bearbeitungen.

Leistungssteigerung und Effizienz im Drehprozess

Innovative Techniken und Automatisierung

Moderne Fertigung setzt zunehmend auf automatisierte und intelligente Steuerungssysteme. Automatisierte Werkstückspannungen, adaptives Schnittparameter-Management sowie die Integration von Industrie 4.0 Lösungen sind entscheidend, um die Produktivität zu steigern und gleichbleibende Qualität zu sichern.

Mess- und Testmethoden für Präzision

Fortschrittliche Messverfahren wie 3D-Scanner, Laser- und taktile Sensorsysteme ermöglichen eine präzise Kontrollemission im laufenden Betrieb. Diese Technologien helfen, Abweichungen frühzeitig zu erkennen und durch Anpassungen Echtzeit-Optimierungen zu realisieren.

Nachhaltigkeit und kostenbewusste Bearbeitung

Durch den Einsatz langlebiger Wendeplatten, effiziente Kühlschmierstoffsysteme sowie Recycling- und Aufbereitungskonzepte kann die Umweltbelastung verringert und die Betriebskosten signifikant gesenkt werden. Nachhaltigkeit wird so auch wirtschaftlich nachvollziehbar.